- Sensoren

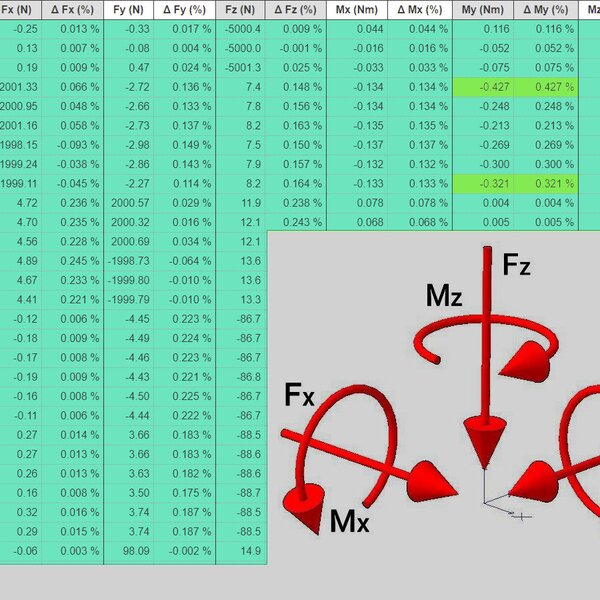

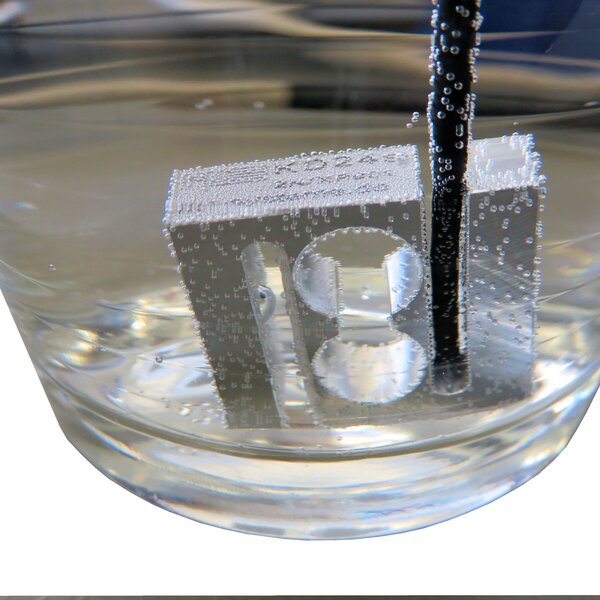

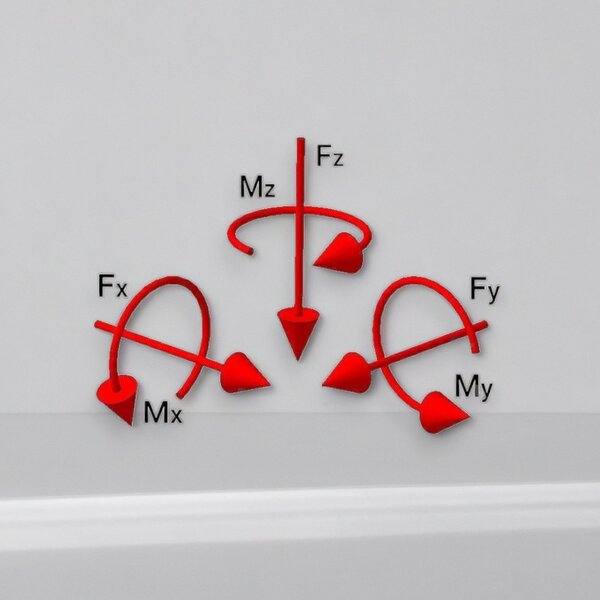

- Kraftsensoren

- Drehmomentsensoren

- Dehnungsaufnehmer

- Wegsensoren

- Beschleunigungssensoren

- Temperatursensoren

- Sensorzubehör

- K6D-Zubehör

- Klemmkasten

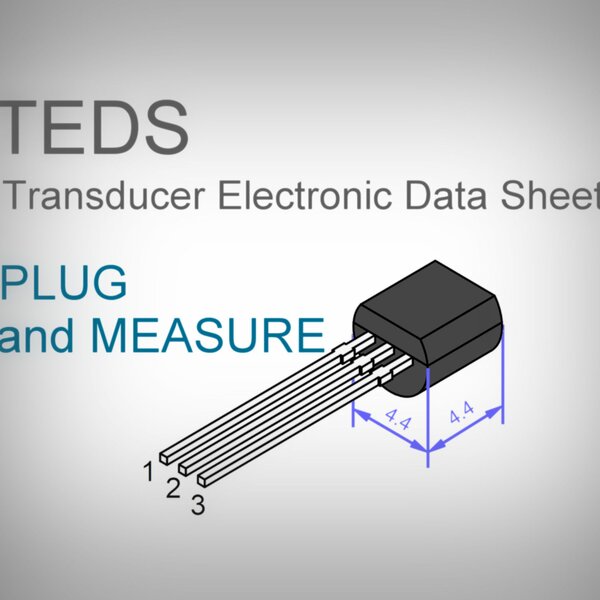

- Sensor-Configuration

- AS28 Zubehör

- K3R-Zubehör

- K3D-Zubehör

- KM38-Zubehör

- Messkoffer

- PCB Zubehör

- KDs Zubehör

- KR Zubehör

- KMz Zubehör

- END-OF-LIFE Sensoren

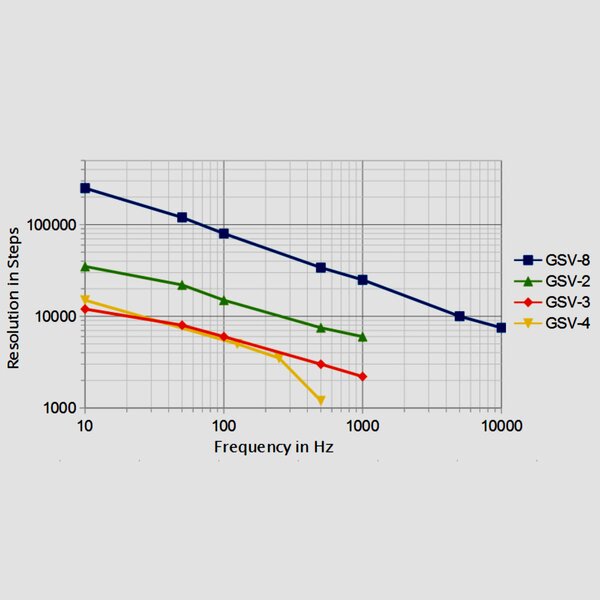

- Elektronik

- Dehnungsmessstreifen

- Folien-DMS

- Halbleiter-DMS

- DMS-Zubehör

- Widerstände

- Folien und Klebebänder

- Zubehör-Set

- DMS-Klebstoffe

- Oberflächen-Reinigung

- DMS-Abdeckmittel

- DMS-Lötstützpunkte

- Drähte und Litzen

- DMS-Werkzeuge

- Lötzinn und Flussmittel

- END-OF-LIFE DMS

- Grundlagen

- Grundlagen Sensoren

- Grundlagen Messelektronik

- Grundlagen Dehnungsmessstreifen

- Wheatstone Brückenschaltung

- Wheatstone Schaltungsvarianten

- Spannungsanalyse mit Dehnungsmessstreifen

- Auswahl von Dehnungsmessstreifen

- Grundausstattung DMS Zubehör

- Verdrahtungspläne

- Shuntkalibrierung

- Rissmessstreifen

- Kataloge

- Literatur

- Einheiten Umrechnung

- Kraft

- Masse

- Länge

- Temperatur

- Dehnung

- Drehmoment

- Druck

- Beschleunigung

- Winkelbeschleunigung

- Titer (Textilien)

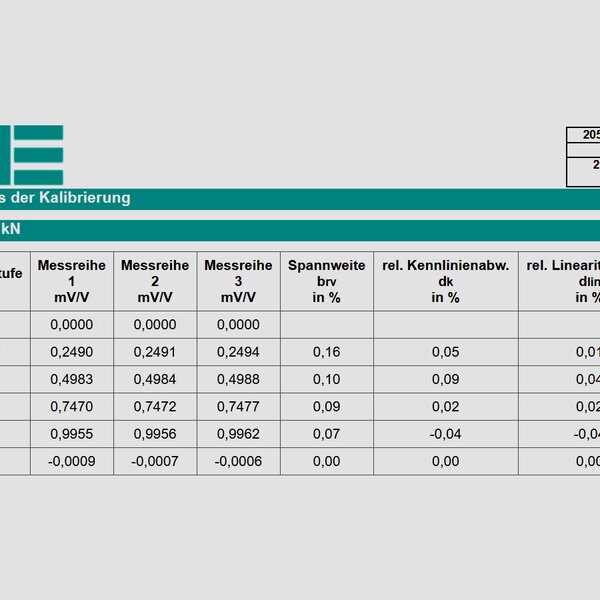

- Kalibrierung